製造業の品質検査は何を確認するの? 品質検査の概要や種類、質の高い品質検査のポイントを解説

製造業において、高品質の製品を安定して供給するためには、品質の確認が欠かせません。品質を確認するために品質検査が実施されますが、具体的に品質検査ではどのようなことを確認しなければならないのでしょうか。

本記事では品質検査の概要や品質検査の重要性、工程別の品質検査の種類、精度の高い品質検査を行うためのポイントを解説します。品質検査をおろそかにしてしまうと、製品の質が低下し、顧客満足度低下や自社の信頼の失墜につながってしまいます。本記事を参考にして、高品質な品質検査を実施しましょう。

品質検査とは?

品質検査とは製品を検査し、品質に問題ないか、求められる基準や仕様を満たしているかを確認するための工程です。品質検査は大きく分けると「寸法検査」「外観検査」「機能検査」の3つに分類できます。

寸法検査は、製品が図面や仕様書に沿った寸法になっているかを、測定器具を用いて確認する検査です。

外観検査では、文字通り製品の外観を確認し、傷や欠け、凹み、汚れなどがないかを確認します。従来は目視で外観を確認するのが主流でしたが、昨今はカメラやセンサーなどを使った検査が行われるようになってきています。

機能検査は、製品が仕様書に沿った動作をするかを確認する検査です。製品が実際の使用環境で正常に動作するかの確認に加え、高負荷をかけた状態での動作状況を確認する負荷検査も行われます。

それぞれの検査にはさらに細分化された検査方法があり、検査の目的や実施する段階に応じて、適切な検査が行われます。

品質保証・品質管理との違い

品質検査と混同されやすい言葉に、品質保証と品質管理があります。

品質保証は、クライアントやエンドユーザーのニーズを満たせる品質を維持するための包括的な活動を指します。品質検査を実施することは、製品の品質に問題がないことを保証することにつながりますが、品質検査を実施したからといって品質保証ができるわけではありません。製造工程から納品後のカスタマーサービス、クレーム対応なども含めた活動は、全て品質保証の対象になります。

品質管理は、製造工程において品質を維持するために行う活動のことです。製造側の視点で、欠陥や不具合の再発防止策を講じ、高品質な製品の製造を維持するために行われます。品質検査は品質管理の一環です。

品質検査による品質の確認が重要な理由

品質検査による品質の確認が重要なのは、製造した製品から不具合のあるものを排除し、安定した品質の製品を出荷するために欠かせないプロセスだからです。

不具合がある製品を見落としたまま出荷してしまうと、クライアントやエンドユーザーの満足度低下につながり、自社の信頼を損ねることにもなってしまいます。また不具合のある製品を見つけ出し、原因を突き止めることで、問題のある製造工程の改善を図ることができ、さらなる品質向上を目指すことが可能です。

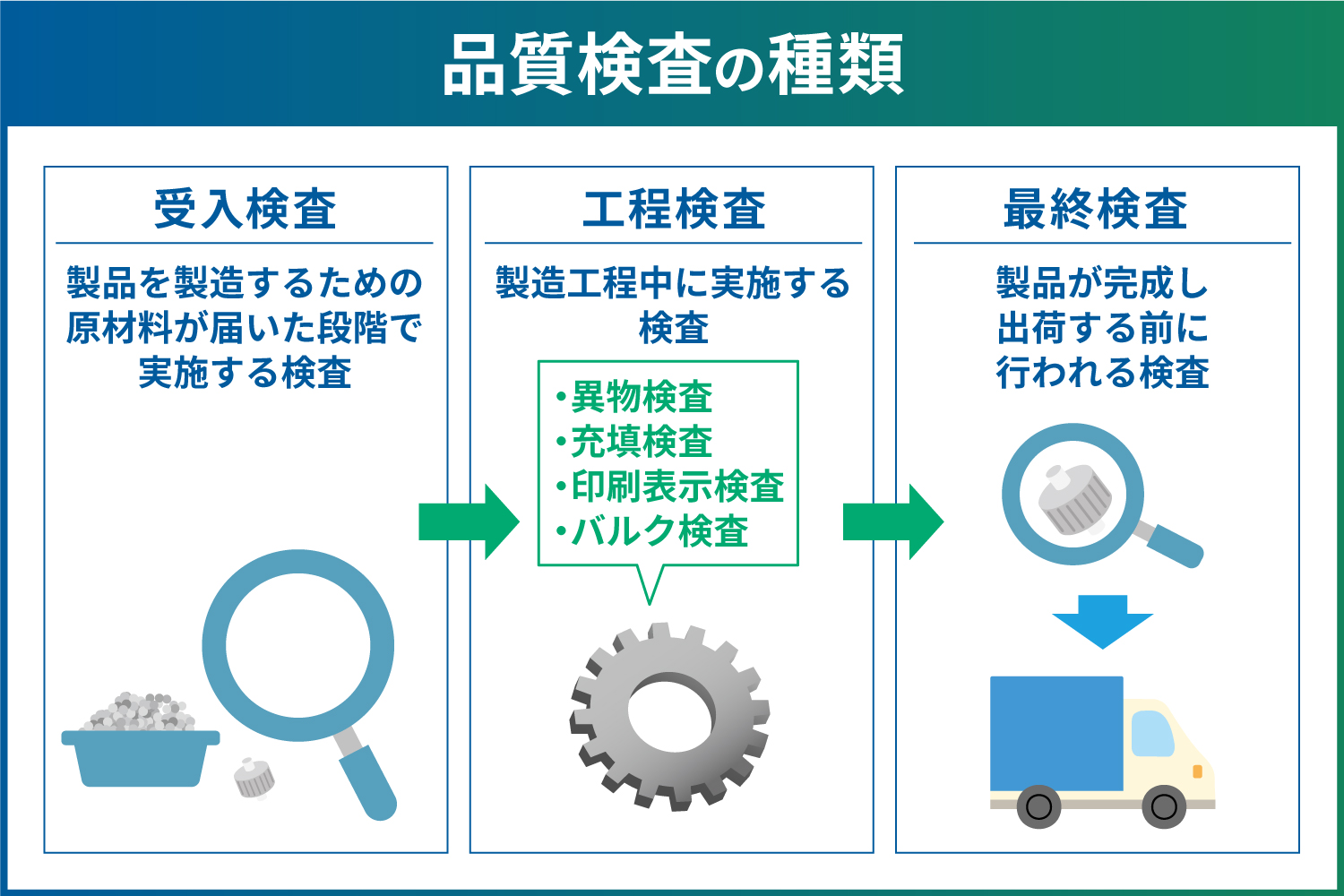

【工程別】品質検査の種類

品質検査は一度で完了するものではなく、製造工程のいくつかのタイミングで行われます。ここからは工程別に、品質検査の種類を見ていきましょう。

受入検査

受入検査は、製品を製造するための原材料が届いた段階で実施する検査です。

製造工程に問題がなかったとしても、原材料に不具合があれば完成した製品の品質に影響が出てしまいます。受入検査ではあらかじめ一定の基準を定めておき、それを満たしているかを確認します。

一般的に全数検査や抜き取り検査が実施されることが多いです。また仕入れ先から提供される検査成績書を確認し、検査を簡略化するケースもあります。

工程検査

工程検査は、製造工程中に実施する検査のことです。製造工程をいくつかに分け、段階的に製品の検査を行います。

製品が完成する前に検査を実施することで、欠陥や不具合のある製品ができてしまうのを避けられます。無駄になってしまう原材料も減らせるため、コスト削減にもつながるでしょう。また段階的に検査を行うので、問題のある製造工程も突き止められ、製造工程の改善につながります。

工程検査では検査段階に応じて、さまざまな外観検査や機能検査を実施します。例えば、以下のような検査は、工程検査で行われる代表的な検査です。

● 異物検査:異物が混入していないかを確認する

● 充填検査:内容量に問題がないかを確認する

● 印刷表示検査:印刷表示のミスや不具合を確認する

● バルク検査:容器に入れる前の内容物に問題がないかを確認する

なお工程検査では、検査対象の全ての製品を一つずつ確認する全数検査が実施されることもあれば、検査対象からランダムに抜き取った製品を確認する抜き取り検査が実施されることもあります。

最終検査

最終検査とは製品が完成し、出荷する前に行われる検査です。文字通り、最終的に行われる検査で、クライアントやエンドユーザーに欠陥や不具合のある製品が届いてしまうのを防止するために行われます。

最終検査では抜き取り検査が行われることがほとんどです。ただしそれほど出荷数が多くない場合は、全数検査が実施されることもあります。

検査対象となる製品によっても異なりますが、完成品と製品見本などを目視で確認し、問題がないかを調べることが多いです。目視は主観によって判断が異なるため、複数人が検査を担当することで、精度の高い最終検査が行えます。

精度の高い品質検査を効率良く行うためのポイント

欠陥や不具合のある製品を製造・出荷しないためには、質の高い品質検査を行うことが大切です。最後に精度の高い品質検査を行うためのポイントを確認しておきましょう。

検査装置やAI活用で自動化させる

精度の高い品質検査を行うには、検査装置やAIを活用して、検査を自動化するのがおすすめです。

従来品質検査は人の手で行われてきました。しかし人の手で行われる検査は、人的ミスが発生しやすい上、コストも手間もかかってしまいます。検査装置やAIを導入すれば、人的ミスが発生せず、一定の精度を保った検査の実施が可能です。また検査精度が検査担当者のスキルや経験に左右されにくくなり、目視では見つけられない欠陥や不具合を見つけられるようになるでしょう。検査が効率化され、人件費削減にもつながります。

検査担当者のスキルを向上させる

精度の高い品質検査を行うためには、検査担当者のスキルを向上させることも重要です。

前述した通り検査装置やAIを活用すれば、検査精度が検査担当者のスキルや経験に左右されにくくなりますが、検査装置やAIを設定・操作するのは人間です。そのため、検査担当者が操作方法や手順などを把握しておかなければ、正確な検査ができません。

研修の実施やマニュアルの周知徹底などを行い、検査担当者のスキル向上をサポートしましょう。

検査結果をナレッジとして蓄積させる

検査結果をナレッジとして蓄積させることも、精度の高い品質検査に欠かせません。

検査装置やAIの導入後は、さまざまな不具合や問題が起こることがあります。それらの結果を蓄積して分析することで、どこに問題があるのかを把握できるでしょう。検査をして終わりではなく、ナレッジとして活用すれば、より効率が良く精度の高い検査が実施できます。

精度の高い品質検査で製品の品質を維持しよう

本記事では品質検査の概要や品質検査の重要性、工程別の品質検査の種類、精度の高い品質検査を効率良く行うためのポイントを解説しました。高品質な製品を製造し、クライアントやエンドユーザーの満足度を高めるには、品質検査が欠かせません。より精度の高い品質検査を実施するには、検査装置やAIの導入も検討してみましょう。

製造業のお困りごとは株式会社成電社へ

株式会社 成電社は、工場の自動化・効率化が図れるFA機器やロボットシステムをご提案しています。品質検査の精度を向上したいとお悩みの方は、ぜひ株式会社 成電社にご相談ください。

https://www.sdnsha.co.jp/