インダストリアルエンジニアリング(IE)の意味とは? 手法や注意点、不可欠な要素を分かりやすく解説

製造業の企業で生産性向上やコスト削減を図る際、効率化が重要だといわれています。そこで注目されているのが、業務やプロセスを科学的に改善する手法であるインダストリアルエンジニアリング(IE)です。

本記事では、インダストリアルエンジニアリング(IE)の基本から具体的な手法、実施する際に不可欠な要素を分かりやすく解説します。業務の効率化を図る方法を知りたい方は、ぜひ参考にしてください。

インダストリアルエンジニアリング(IE)とは?

インダストリアルエンジニアリング(IE)は、作業や業務の流れを科学的に分析し、効率的で無駄のない仕組みを作り出すための学問・技術体系です。作業効率やプロセス、時間配分などを分析し、最適化することを目的としています。

この考え方は、1910年代にアメリカの技術者フレデリック・テーラーが提唱したとされており、戦後に日本の製造業を中心に広まったといわれています。今では製造業だけでなくサービス業や公共団体、日常生活など、あらゆる分野や場面で活用されている手法です。

インダストリアルエンジニアリング(IE)の実施で得られるメリット

インダストリアルエンジニアリング(IE)を製造業の現場で実施することで、以下のようなメリットが得られます。

・業務プロセスの非生産的な部分を明確にできる

・製品の品質が均一化される

・第三者目線で業務プロセスの現状を把握できる

・生産性が上がり、チームの協力体制が強化される

業務プロセスの非生産的な部分を明確にできる

インダストリアルエンジニアリング(IE)を用いて業務プロセス全体を詳細に分析すれば、非効率的な部分や無駄な作業を具体的に洗い出せます。重複した作業やリソースの過剰消費などの問題を明らかにすることで、改善に向けた具体的なアクションが取れるようになるでしょう。

また材料費や部品代、人件費などのコスト削減も期待でき、結果として市場での自社の競争力を強化できます。

製品の品質が均一化される

インダストリアルエンジニアリング(IE)により、製品の品質の均一化も目指せます。作業手順が従業員ごとで異なると、製品の仕上がりにばらつきが生じます。作業手順の標準化の重要性が明らかになれば、そのばらつきを減らすための具体的な改善策を検討できるのです。

また正確なデータに基づいた品質管理が導入されることで、製品の課題をリアルタイムで把握できるようになるため、不良品が発生するリスクを抑えられます。

第三者目線で業務プロセスの現状を把握できる

第三者目線で自社の業務プロセスの現状を把握できるのもメリットです。分析作業では、記号や図表を活用して業務フローを視覚化します。結果として、現場で見過ごされがちな問題点が明確になり、改善策を客観的に検討できるようになります。

客観的な視点で業務効率や人員配置を改善することで、感覚や経験に頼らないデータに基づいた効果的な業務改善が可能となるのです。

生産性が上がり、チームの協力体制が強化される

業務の流れを改善するだけでなく、チームの協力体制の強化にもつながります。業務プロセスが最適化されることで無駄な作業や負担が減り、従業員一人ひとりが効率的に動けるようになるためです。

また標準化された手順を共有すれば、個人に与えられた役割が明確になり、チーム全体の連携がスムーズになります。業務フローが効率化されれば、従業員の問題に対する課題意識も高まり、結果として企業の売上や信頼度の向上につながるでしょう。

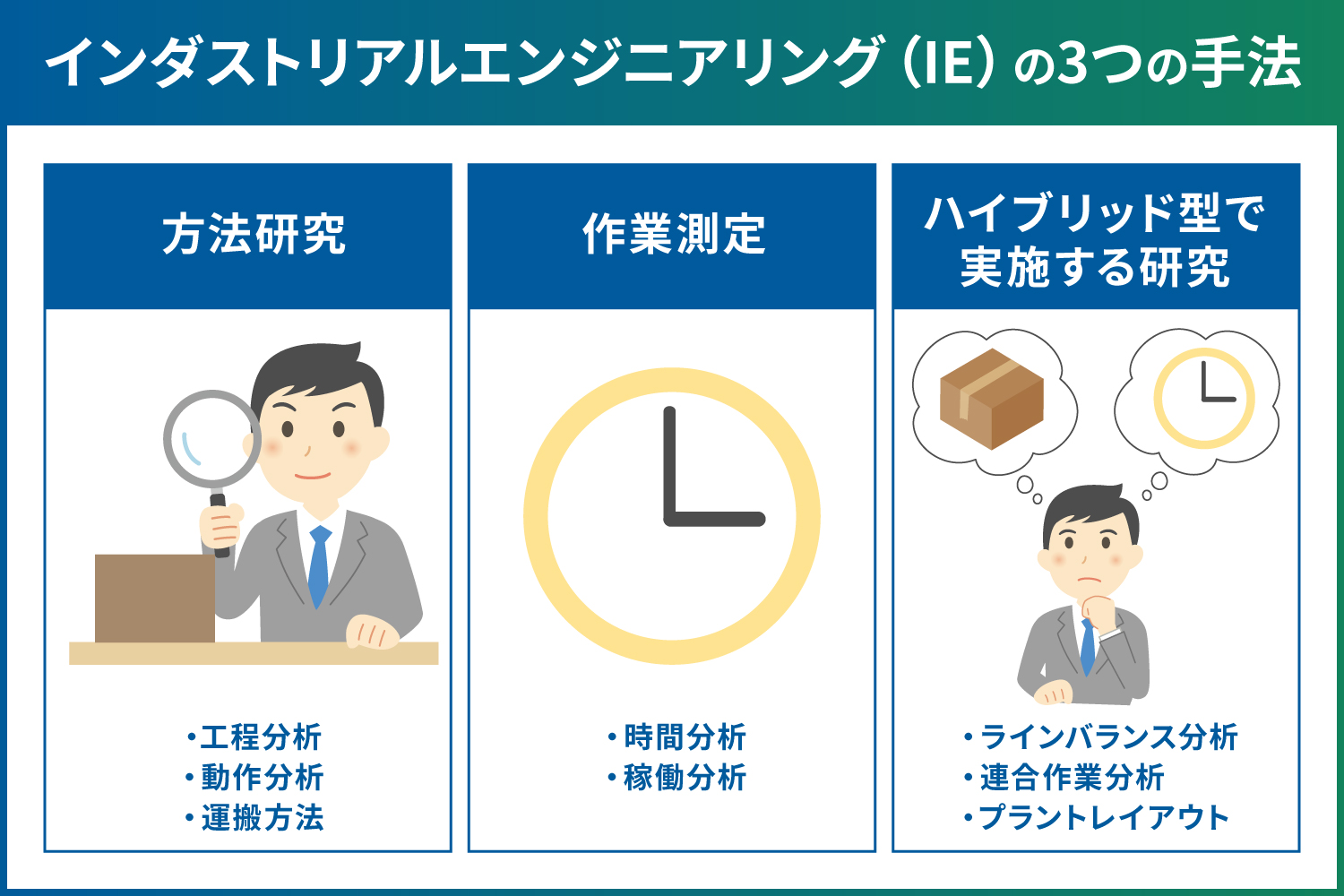

インダストリアルエンジニアリング(IE)の3つの手法

インダストリアルエンジニアリングは、主に以下の3つの手法に従って進めていきます。

・方法研究

・作業測定

・ハイブリッド型で実施する研究

1. 方法研究

方法研究とは、作業や生産工程、作業員の動作、運搬方法などにフォーカスを当てて分析する方法です。具体的には、以下の3つの方法で進めていきます。

・工程分析

・動作分析

・運搬方法

工程分析:作業や工程を細かく分解し、無駄や改善点を見つける

工程分析とは、作業全体を詳細に分解し、それぞれの工程がどのように進行しているかを把握するための分析です。工程レイアウトを見直すために行われる場合もあります。

工程分析では、一つの業務フローを加工・運搬・検査・停滞の4つに分けて可視化し、隠れている無駄を探し出していきます。例えば、製品の組立作業で材料が必要以上に移動している場合、運搬ルートを短縮することで効率化が図れるでしょう。

可視化する際は、問題点を整理しやすいように記号を用いて工程を図式化します。

動作分析:作業員の動作を観察し、効率化のための動作を追求する

動作分析では、作業員の一連の動作を細かく観察し、無駄な動きや不要な手順を特定します。作業をスムーズに行うための動作を見つけ出し、標準化することを目的とした分析手法です。

作業員の手の動きだけでなく、視線の動きや姿勢の変化、移動距離、次のアクションを起こすまでの思考回路なども調査していきます。

動作分析は、特に大量生産を行う製造業で重要な役割を果たします。大量生産の現場では、一つの動作を改善するだけでも全体の生産性が大きく向上しやすいためです。

運搬分析(マテハン分析):物資や製品の運搬・移動方法を最適化する

運搬分析(マテハン分析)とは、物資や製品の移動にかかる時間や距離、頻度を分析し、効率的な運搬方法を編み出すための手法です。

例えば、フォークリフトやコンベヤーなどの運搬機器の配置や動線で無駄がないかを確認することで、移動に伴う無駄やコストを削減できます。また製造から出荷までの過程で発生している非効率的な部分を見直せば、よりスムーズな物流フローが実現できるでしょう。

製品・資材の移動効率の最適化によって、全体の生産性が向上します。

2. 作業測定

作業測定では、工程に対する時間配分や稼働率を見直すために実施します。主に以下の2つの分析手法で進めていきます。

・時間分析

・稼働分析

時間分析:各工程にかかった時間を計測し、時間配分を見直す

時間分析とは、一つの作業にかかった時間を計測し、全体の時間配分を見直す分析方法です。主に以下の2つの方法で時間を計測していきます。

・ストップウォッチ法

・PTS法

ストップウォッチ法では、名前の通り作業時間をストップウォッチで測り、改善の余地がないかを探ります。どの作業に多く時間を費やしているのか、余分な動きを

していないかを時間の側面から分析していきます。

PTS法(Predetermined Time Standards法)とは、あらかじめ定められた基準時間に基づいて作業時間を分析する方法です。特定の作業にかかる時間を把握するために実施するため、効率化や標準化の計画を立てる際に役立ちます。

どちらの手法を取るにせよ、無駄を排除するための具体的な改善案を導き出すのに必要なフローです。

稼働分析:稼働時間を詳細に分析し、稼働率を最大化する

稼働分析とは、作業員やロボットなどの機械が実際に稼働している時間を調べ、稼働率を高めるための方法を見つけ出す手法です。

具体的には、実操業時間と非実操業時間を記録し、稼働効率を妨げている要因は何か特定します。実操業時間とは、待機時間や機械のエラー対応などの停止時間を除いた実際の稼働時間のことです。一方、非実操業時間は機械や作業員が稼働していない時間や、計画外の停止時間などを指しています。

例えば、非実操業時間を分析することで稼働率を下げている原因を特定でき、改善のための具体的な対策を講じられます。業務フローの実態を知り、何が原因かを把握するためにも不可欠な分析です。

3. ハイブリッド型で実施する研究

方法研究と作業測定を併用したハイブリッド型の研究を実施する場合もあります。この際に用いられる主な手法は、以下の3つです。

・ラインバランス分析

・連合作業分析

・プラントレイアウト

ラインバランス分析:生産ラインの工程や時間を分析し、全体の流れを円滑化する

ラインバランス分析とは、各工程の作業時間や無駄を工程分析と時間分析を組み合わせて調査し、全体のバランスを整えるものです。

例えば、時間分析で各工程にかかる標準時間を割り出し、実際の稼働状況を計測します。計測結果から特定の工程で作業時間が長すぎると分かった場合は、人員を追加するなどの改善策を検討できます。業務フローを妨げる工程を効率化することで、全体の生産性も上がるでしょう。

連合作業分析:人と人、人と機械の協力体制がスムーズに進んでいるか把握する

連合作業分析とは、複数の作業員や機械が連携して行う作業の効率性を調査する手法です。人同士の作業や人と機械で進める業務を観察し、どの工程で無駄が発生しているか、どのタイミングで作業が停滞しているかを見ていきます。

例えば、自動車部品を組み立てる現場では、作業員が部品を取り付ける間にロボットが次の部品を供給するといった協力作業があります。しかし、作業者が部品を取り付け終わる前にロボットが次の部品を供給してしまうと、部品が溢れて作業効率が低下してしまう問題が発生するのです。

連合作業分析で供給タイミングや作業の順序を調整すれば、効率的な現場体制を実現できます。

プラントレイアウト:設備や作業エリアの配置を見直し、作業の流れをスムーズにする

プラントレイアウトとは、工場内の設備や作業エリアの配置を見直し、作業の流れをよりスムーズにするために実施する分析手法です。

例えば、部品の供給エリアが生産ラインから離れていると、移動時間が増え作業が非効率になります。どのような配置なら生産ラインのパフォーマンスが上がるのかを検討し、配置転換を実施することで作業の負担や無駄を軽減できます。業務効率化だけを重視するのではなく、安全面にも配慮して進めるのがポイントです。

インダストリアルエンジニアリング(IE)では、高精度なデータの用意と作業の標準化が不可欠

インダストリアルエンジニアリングを実施する際は、高精度なデータの用意と作業の標準化が欠かせません。データの精度が高いほど現状の課題を的確に把握しやすくなり、効果的な改善策を導き出せるためです。正確なデータを集めるには、自社で使用している日報や点検表、作業記録などを活用すると良いでしょう。

また業務の実態を計測・分析して終わりではありません。分析によって明らかになった課題に対して具体的な改善策を立て、実際に現場に標準化させる必要があります。新しく生み出した手順が現場に定着して初めて、分析の効果が出たと言えるでしょう。

インダストリアルエンジニアリングを効率的に進めるために役立つツール

精度の高いデータ収集や作業の標準化を図る際は、外部のマニュアル作成ツールやソフトウェアを導入するのがおすすめです。マニュアルによって作業手順が統一されることで、製品の仕上がりにばらつきがなくなるだけでなく、作業の進め方に迷った際の指針としても役立ちます。

例えば、株式会社成電社の「ビジュアル先生PRO」は、作業手順を視覚的に分かりやすくまとめられるソフトウェアです。組立作業のナビゲーションはもちろん、品質管理における日常点検も実施できるため、製造現場の業務効率化に役立ちます。気になる方は、ぜひ株式会社成電社へお問い合わせください。

【まとめ】 インダストリアルエンジニアリング(IE)で業務効率化を図り、ビジネスを加速させよう

インダストリアルエンジニアリングで製造現場の作業時間や稼働率、人や機械の配置などを分析することで、作業フローの改善や品質の均一化、コスト削減が期待できます。分析手法も多種多様なため、どの方法が自社に合っているのか検討した上で実施していきましょう。

株式会社成電社では、インダストリアルエンジニアリングを定着させるための「ビジュアル先生PRO」や、ファクトリーオートメーション(FA)システムの構築を支援する産業用ロボットを提供しております。

作業の標準化に欠かせないマニュアル作成をサポートする他、業務効率を上げるための現場作りに貢献いたします。「業務をもっとスムーズに進めたい」「分析作業を効率的に行いたい」とお考えの企業担当者の方は、ぜひ株式会社成電社のサービス利用をご検討ください。